Операционные залы больниц контроль воздушных потоков. Воздушные потоки в чистых помещениях, принципы Как сделать поток воздуха ламинарным

Воздух производственных помещений – потенциальный источник загрязнения лекарств, поэтому его очистка является одним из ключевых вопросов технологической гигиены. Уровень чистоты воздуха, находящегося в помещении, определяет класс чистоты.

Для обеспечения производства стерильных растворов обеспыленным стерильным воздухом используют как обычные системы турбулентной вентиляции, обеспечивающие стерильность воздуха в помещении, так и системы с ламинарным потоком воздуха по всей площади помещения или в определенных рабочих зонах.

При турбулентном потоке очищенный воздух содержит до 1000 частиц в 1 л, при подаче воздуха ламинарным потоком по всему объему помещения содержание частиц в воздухе в 100 раз меньше.

Помещения с ламинарным потоком – это такие помещения, в которых воздух подается по направлению к рабочей зоне через фильтры, занимающие всю стену или потолок, и удаляется через поверхность, противоположную входу воздуха.

Различают две системы: вертикальныйламинарный поток , при котором воздух движется сверху через потолок и уходит через решетчатый пол, и горизонтальныйламинарный поток , при котором воздух поступает через одну, а уходит через противоположную перфорированную стенку. Ламинарный поток уносит из комнаты все взвешенные в воздухе частицы, поступающие от любых источников (персонал, оборудование и др.).

В чистых помещениях должен создаваться ламинарный поток. Системы ламинарного воздушного потока должны обеспечивать равномерную скорость движения воздуха: около 0,30 м/с для вертикального и около 0,45 м/с для горизонтального потоков. Подготовка и контроль воздуха на механические включения и микробиологическую обсемененность, а также оценка эффективности работы воздушных фильтров должны проводиться согласно нормативно-технической документации.

На рис. 5.2 показаны различные схемы подачи обеспыленного воздуха в производственное помещение.

Рис. 5.2. Схемы подачи обеспыленного воздуха:А – турбулентный поток; Б –ламинарный поток

Для обеспечения требуемой чистоты воздуха в системах «вертикальный ламинарный поток» и «горизонтальный ламинарный поток» применяют фильтрующие установки, состоящие из фильтров предварительной грубой очистки воздуха – вентилятора и стерилизующего фильтра (рис. 5.3.).

Рис. 5.3. Установка для фильтрации и стерилизации воздуха:

1 – фильтр грубой очистки; 2 – вентилятор; 3 – фильтр тонкой очистки

Для окончательной очистки воздуха от содержащихся в нем частиц и микрофлоры применяют фильтр типа ЛАИК. В качестве фильтрующего материала в нем используется ультратонкое волокно из перхлорвиниловой смолы. Этот материал гидрофобен, стоек к химически агрессивным средам и может работать при температуре не выше 60°С и относительной влажности до 100%. В последнее время широкое распространение получили высокоэффективные воздушные фильтры НЕРА (High-efficiency particulate air).

Высокая чистота воздушной сpеды создается фильтpованием чеpез фильтp пpедваpительной очистки и далее с помощью вентилятоpа – чеpез стеpилизующий фильтp с фильтpующим матеpиалом маpки ФПП-15-3, пpедставляющим слой ультpатонких волокон из полихлоpвинилового полимеpа. Внутpи помещения дополнительно могут устанавливаться пеpедвижные pециpкуляционные воздухоочистители ВОПР-0,9 и ВОПР-1,5, котоpые обеспечивают быстpую и эффективную очистку воздуха за счет механической фильтpации его чеpез фильтp из ультpатонких волокон и ультpафиолетовой pадиации. Воздухоочистители могут использоваться во вpемя pаботы, т.к. не оказывают отpицательного влияния на пеpсонал и не вызывают непpиятных ощущений.

Для создания свеpхчистых помещений или отдельных зон внутpи него pазмещается специальный блок, в котоpый подается автономно ламинарный поток стерильного воздуха.

Требования, предъявляемые к персоналу и спецодежде

Оснащение производства системами с ламинарным потоком и подача в помещение чистого и стерильного воздуха еще не решают проблемы чистого воздуха, т.к. работающий в помещении персонал также является активным источником загрязнения. Поэтому в чистых производственных помещениях во время работы должно находиться минимальное количество рабочих, предусмотренное соответствующими инструкциями.

В течение одной минуты человек, не двигаясь, выделяет 100 тыс. частиц. Эта цифра возрастает до 10 млн. во время интенсивной работы. Среднее количество микроорганизмов, выделяемых человеком за 1 минуту достигает 1500-3000. Поэтому защита лекарств от загрязнений, источником которых служит человек, одна из основных проблем технологической гигиены и решается она, в основном, благодаря личной гигиене сотрудников и использованию технологической одежды.

Персонал, входящий в производственное помещение, должен быть одет в специальную одежду, соответствующую выполняемым им производственным операциям. Технологическая одежда персонала должна соответствовать классу чистоты той зоны, в которой он работает, и выполнять свое основное назначение – максимально защищать продукт производства от частиц, выделяемых человеком.

Основное назначение технологической одежды работников – максимально защищать продукт производства от частиц, выделяемых человеком. Особое значение имеет ткань, из которой изготовляется технологическая одежда. Она должна обладать минимальным ворсоотделением, пылеемкостью, пылепроницаемостью, а также воздухопроницаемостью не ниже 300 м 3 /(м 2 ·с),гигроскопичностью не менее 7%, не накапливать электростатического заряда.

К персоналу и технологической одежде, предназначенной для зон разных типов, предъявляются следующие требования:

· Класс D: Волосы должны быть покрыты. Следует носить защитный костюм общего назначения, соответствующую обувь или бахилы.

· Класс С: Волосы должны быть покрыты. Следует носить костюм с брюками (цельный или состоящий из двух частей), плотно облегающий запястья, с высоким воротником и соответствующую обувь или бахилы. Одежда и обувь не должна выделять ворс или частицы.

· В помещениях класса чистоты А/В следует носить стерильные брючный костюм или комбинезон, головной убор, бахилы, маску, резиновые или пластиковые перчатки. По возможности, следует использовать одноразовую или специализированную технологическую одежду и обувь с минимальным ворсоотделением и пылеемкостью. Нижняя часть брюк должна быть спрятана внутрь бахил, а рукава – в перчатки.

К работающим в чистых зонах необходимо предъявлять высокие требования в отношении личной гигиены и чистоты. В чистых помещениях нельзя носить ручные часы, ювелирные изделия, косметику.

Большое значение играет и частота смены одежды, зависящая от климатических условий и времени года. При наличии кондиционного воздуха одежду рекомендуется менять не реже 1 раза в день, а защитную маску каждые 2 часа. Резиновые перчатки следует менять после каждого контакта с кожей лица, а также в любом случае, когда возникла опасность их загрязнения.

Весь персонал (включая занятый уборкой и техническим обслуживанием), работающий в чистых зонах, должен проходить систематическое обучение по предметам, которые относятся к правильному производству стерильных продуктов, включая гигиену и основы микробиологии.

Персонал, работающий в "чистых" помещениях, обязан:

- строго ограничить вход в "чистые" помещения и выход из них в соответствии со специально разработанными инструкциями;

Осуществлять производственный процесс минимально необходимым количеством персонала. Инспекционные и контрольные процедуры, в основном, следует проводить за пределами "чистых" зон;

Ограничить перемещения персонала в помещениях классов чистоты В и С; избегать резких движений в рабочей зоне;

Не располагаться между источником воздушного потока и рабочей зоной во избежание изменения направления потока воздуха;

Не наклоняться над открытым продуктом или открытыми емкостями и не прикасаться к ним;

Не поднимать и не использовать предметы, упавшие на пол во время работы;

Перед входом в "чистое" помещение (в помещении подготовки персонала) снять все украшения и удалить косметику, включая лак для ногтей, принять душ (при необходимости), вымыть руки, обработать руки дезинфицирующими средствами и надеть стерильную технологическую одежду и обувь;

Избегать разговоров на посторонние темы. Все устное общение с людьми, находящимися вне производственных помещений, должно происходить через переговорное устройство;

Сообщать обо всех нарушениях, а также неблагоприятных изменениях санитарно-гигиенического режима или климатических параметров своему руководству.

Требования к технологическому процессу

Не допускается производить различные лекарственные средства одновременно или последовательно в одном и том же помещении, за исключением тех случаев, когда не существует риска перекрестной контаминации, а также смешивания и перепутывания разных видов исходного сырья, полупродуктов, материалов, промежуточной и готовой продукции.

Контроль в процессе производства, осуществляемый в производственных помещениях, не должен оказывать отрицательного влияния на технологический процесс и качество продукции.

На всех стадиях технологического процесса, включая стадии, предшествующие стерилизации, необходимо осуществлять мероприятия, сводящие к минимуму микробную контаминацию.

Интервалы времени между началом приготовления растворов и их стерилизацией или стерилизующей фильтрацией должны быть минимальны и иметь ограничения (лимиты времени), установленные в процессе валидации.

Препараты, содержащие живые микроорганизмы, запрещается производить и фасовать в помещениях, предназначенных для производства других лекарственных средств.

Источники воды, оборудование для обработки воды и обработанную воду необходимо регулярно контролировать на химическую и микробиологическую контаминацию, а также, при необходимости, на контаминацию эндотоксинами, чтобы гарантировать соответствие качества воды требованиям нормативно-технической документации.

Любой газ, контактирующий в ходе технологического процесса с растворами или другой промежуточной продукцией, должен пройти стерилизующую фильтрацию.

Материалы, которым свойственно образование волокон с их возможным выделением в окружающую среду, как правило, не должны применяться в чистых помещениях, а при ведении технологического процесса в асептических условиях их использование полностью запрещается.

После стадий (операций) окончательной очистки первичной упаковки и оборудования при дальнейшем ведении технологического процесса они должны использоваться таким образом, чтобы не происходила их повторная контаминация.

Эффективность любых новых методик, замены оборудования и способов ведения технологического процесса должна быть подтверждена при валидации, которую необходимо регулярно повторять согласно разработанным графикам.

Требования к технологическому оборудованию

Производственное оборудование не должно отрицательно влиять на качество продукции. Части или поверхности оборудования, соприкасающиеся с продукцией, должны быть изготовлены из материалов, которые не вступают с ней в реакцию, не обладают абсорбционными свойствами и не выделяют какие-либо вещества в такой степени, чтобы это могло повлиять на качество продукции.

Одним из путей решения этих задач является применение современных автоматических линий ампулирования инъекционных препаратов.

Передача исходного сырья и материалов внутрь и наружу производственных зон является одним из наиболее серьезных источников контаминации. Поэтому конструкции передаточных устройств могут варьировать от устройств с одинарной или двойной дверью до полностью герметизированных систем с зоной стерилизации их (стерилизующий туннель).

Изоляторы могут быть введены в работу только после соответствующей валидации. Валидация должна учитывать все критические факторы изолирующей технологии (например, качество воздуха внутри и снаружи изолятора, технологии передачи и целостность изолятора).

Должно уделяться особое внимание:

· Конструкции и квалификации оборудования

· Валидации и воспроизводимости процессов «очистка на месте» и «стерилизация на месте»

· Окружающей среде, в которой установлено оборудование

· Квалификации и обучению операторов

· Чистоте технологической одежды операторов.

Требования к контролю качества

Во время технологического процесса производства инъекционных растворов обязательно проводят промежуточный (постадийный) контроль качества, т.е. после каждой технологической стадии (операции) проводится бракераж ампул, флаконов, гибких контейнеров и др., не отвечающих определенным требованиям. Так, после растворения (изотонизации, стабилизации и т.д.) лекарственного вещества, контролируется качественный и количественный состав, рН раствора, плотность и др.; после операции наполнения – проверяется выборочно объем наполнения сосудов и т.п.

Поступившее сырье, материалы, полупродукты, а также изготовленная промежуточная или готовая продукция сразу же после поступления или окончания технологического процесса до принятия решения о возможности их использования должны находиться в карантине. Готовая продукция не допускается к реализации до тех пор, пока ее качество не будет признано удовлетворительным.

Жидкие лекарственные средства для парентерального применения обычно контролируют по следующим показателям качества: описание, идентификация, прозрачность, цветность, рН, сопутствующие примеси, извлекаемый объем, стерильность, пирогены, аномальная токсичность, механические включения, количественное определение действующих веществ, антимикробных консервантов и органических растворителей.

Для жидких лекарственных средств для парентерального применения в виде вязких жидкостей дополнительно контролируют плотность.

Для жидких лекарственных средств для парентерального применения в виде суспензий дополнительно контролируют размер частиц, однородность содержания (в случае однодозовых суспензий),устойчивость суспензий.

В порошках для инъекций или внутривенных инфузий дополнительно контролируют: время растворения, потеря в массе при высушивании, однородность содержания или однородность массы.

Существуют две различные формы, два режима течения жидкостей: ламинарное и турбулентное течения. Течение называется ламинарным (слоистым), если вдоль потока каждый выделенный тонкий слой скользит относительно соседних, не перемешиваясь с ними, и турбулентным (вихревым), если вдоль потока происходит интенсивное вихреобразование и перемешивание жидкости (газа).

Ламинарное течение жидкости наблюдается при небольших скоростях ее движения. При ламинарном течении траектории всех частиц параллельны и формой своей повторяют границы потока. В круглой трубе, например, жидкость движется цилиндрическими слоями, образующие которых параллельны стенкам и оси трубы. В прямоугольном, бесконечной ширины канале жидкость движется как бы слоями, параллельными его дну. В каждой точке потока скорость остается по направлению постоянной. Если скорость при этом не меняется со временем и по величине, движение называется установившимся. Для ламинарного движения в трубе эпюра распределения скорости в поперечном сечении имеет вид параболы с максимальной скоростью на оси трубы и с нулевым значением у стенок, где образуется прилипший слой жидкости. Внешний слой жидкости, примыкающий к поверхности трубы, в которой она течет, из-за сил молекулярного сцепления прилипает к ней и остается неподвижным. Скорости последующих слоев тем больше, чем больше их расстояние до поверхности трубы, и наибольшей скоростью обладает слой, движущийся вдоль оси трубы. Профиль усредненной скорости турбулентного течения в трубах (рис. 53) отличается от параболического профиля соответствующего ламинарного течения более быстрым возрастанием скорости υ.

Рисунок 9 Профили (эпюры) ламинарного и турбулентного течений жидкости в трубах

Среднее значение скорости в поперечном сечении круглой трубы при установившемся ламинарном течении определяется законом Гагена - Пуазейля:

(8)

(8)

где р 1 и р 2 - давление в двух поперечных сечениях трубы, отстоящих друг от друга на расстоянии Δх; r - радиус трубы; η - коэффициент вязкости.

Закон Гагена - Пуазейля легко может быть проверен. При этом оказывается, что для обычных жидкостей он справедлив лишь при малых скоростях течения или малых размерах труб. Точнее сказать, закон Гагена-Пуазейля выполняется лишь при малых значениях числа Рейнольдса:

(9)

(9)

где υ - средняя скорость в поперечном сечении трубы; l - характерный размер, в данном случае - диаметр трубы; ν - коэффициент кинематической вязкости.

Английский ученый Осборн Рейнольдс (1842 - 1912) в 1883 г. произвел опыт по следующей схеме: у входа в трубу, по которой течет установившийся поток жидкости, помещалась тонкая трубка так, чтобы ее отверстие находилось на оси трубки. Через трубочку в поток жидкости подавалась краска. Пока существовало ламинарное течение, краска двигалась примерно вдоль оси трубы в виде тонкой, резко ограниченной полоски. Затем, начиная с некоторого значения скорости, которое Рейнольдс назвал критическим, на полоске возникли волнообразные возмущения и отдельные быстро затухающие вихри. По мере роста скорости число их становилось больше, и они начинали развиваться. При некотором значении скорости полоска распадалась на отдельные вихри, которые распространялись на всю толщину потока жидкости, вызывая интенсивное перемешивание и окрашивание всей жидкости. Такое течение было названо турбулентным .

Начиная

с критического значения скорости,

нарушался и закон Гагена - Пуазейля.

Повторяя опыты с трубами разного

диаметра, с разными жидкостями, Рейнольдс

обнаружил, что критическая скорость,

при которой нарушается параллельность

векторов скоростей течения, менялась

в зависимости от размеров потока и

вязкости жидкости, но всегда таким

образом, что безразмерное число

принимало в области перехода от

ламинарного течения к турбулентному

определенное постоянное значение.

принимало в области перехода от

ламинарного течения к турбулентному

определенное постоянное значение.

Английский ученый О. Рейнольдс (1842 - 1912) доказал, что характер течения зависит от безразмерной величины, называемой числом Рейнольдса:

(10)

(10)

где ν = η/ρ - кинематическая вязкость, ρ - плотность жидкости, υ ср - средняя по сечению трубы скорость жидкости, l - характерный линейный размер, например диаметр трубы.

Таким образом, до некоторого значения числа Re существует устойчивое ламинарное течение, а затем в некоторой области значений этого числа ламинарное течение перестает быть устойчивым и в потоке возникают отдельные, более или менее быстро затухающие возмущения. Эти значения числа Рейнольдс назвал критическими Re кр. При дальнейшем увеличении значения числа Рейнольдса движение становится турбулентным. Область критических значений Re лежит обычно между 1500-2500. Надо отметить, что на значение Re кр оказывает влияние характер входа в трубу и степень шероховатости ее стенок. При очень гладких стенках и особо плавном входе в трубу критическое значение числа Рейнольдса удавалось поднять до 20 000, а если вход в трубу имеет острые края, заусеницы и т. д. .или стенки трубы шероховатые, значение Re кр может упасть до 800-1000.

При турбулентном течении частицы жидкости приобретают составляющие скоростей, перпендикулярные течению, поэтому они могут переходить из одного слоя в другой. Скорость частиц жидкости быстро возрастает по мере удаления от поверхности трубы, затем изменяется довольно незначительно. Так как частицы жидкости переходят из одного слоя в другой, то их скорости в различных слоях мало отличаются. Из-за большого градиента скоростей у поверхности трубы обычно происходит образование вихрей.

Турбулентное течение жидкостей наиболее распространено в природе и технике. Течение воздуха в. атмосфере, воды в морях и реках, в каналах, в трубах всегда турбулентно. В природе ламинарное движение встречается при фильтрации воды в тонких порах мелкозернистых грунтов.

Изучение турбулентного течения и построение его теории чрезвычайно осложнено. Экспериментальные и математические трудности этих исследований до сих пор преодолены лишь частично. Поэтому ряд практически важных задач (течение воды в каналах и реках, движение самолета заданного профиля в воздухе и др.) приходится либо решать приблизительно, либо испытанием соответствующих моделей в специальных гидродинамических трубах. Для перехода от результатов, полученных на модели, к явлению в натуре служит так называемая теория подобия. Число Рейнольдса является одним из основных критериев подобия течения вязкой жидкости. Поэтому определение его практически весьма важно. В данной работе наблюдается переход от ламинарного течения к турбулентному и определяется несколько значений числа Рейнольдса: в области ламинарного течения, в переходной области (критическое течение) и при турбулентном течении.

Во всех современных операционных используются ламинарные системы (ЛС) для предотвращения инфицирования пациента через открытую рану. Операционные светильник, расположенные под потолком, оказывают сильное влияние на ламинарный поток(ЛП). Ниже представлены результаты исследования влияния размеров и геометрических форм операционных светильников на ЛП.

Введение

Ламинарная система — система, создающая чистый, ЛП воздуха, препятствующий попаданию инфекций в рану пациента. ЛС расположена под потолком на уровне «фальшпотолка», ЛС находится над операционным столом и хирургами. Купол операционного светильники располагаются между операционным столом и ЛС, вследствие чего происходит изменение ЛП.

Для вычисления величины влияния геометрии операционного светильника на ЛП используются 2 индекса- LAF (LaminarAirFlow), индекс по Леенеманну и индекс по Оостландеру.

Рисунок 1. Экспериментальная камера

Индекс по Леенеманну учитывает площадь поверхности светильника, кол-во тепловой энергии и освещенность. Данный индекс имеет особенность, если светоотдача высока, то возможно нарушение воздушного потока.

Индекс по Оостландеру учитывает геометрию светильника и является упрощенной версией индекса по Леенеманну.

Алгоритм подсчета коэффициента форму купола светильника до сих пор не найден, поэтому обычно коэффициент берется за 1.

Существует еще один метод оценки эффективности ЛС (VDI).В операционной располагается источник загрязнения, по кол-ву частит попадающих на хирургический стол можно судить о способности ЛС поддерживать заданную чистоту воздуха. Оценка геометрии операционного светильника с помощью метода VDI не является достоверно, тк этот метод дает комплексную оценку помещения.

Методики

Эксперимент проводился в стеклянной камере размером: 2×2×1,65 м, представленной на рисунке 1. В центре на потолке, располагается вентиляционная установка площадью 1 м². Вытяжка располагается по левой нижней стороне высотой 0.2 м. Были выбраны 3 операционных светильника с разной геометрией купола, светильники устанавливались под вентиляционной установкой на удалении 0.25 м. Все действия повторялись для каждого светильника.

Источник загрязнения был расположен в центре помещения на полу, высота источника составляла 0,2 м, размер частиц варьировался от 0,1-5 мкм (дым). Кол-во частиц определялось под светильником на удалении 0,2 м. Для каждой модели светильника было выполнено два эксперимента, первый — в заполненном дымом помещении включали вентиляцию, второй — система вентиляции и источник загрязнения работали постоянно. Также определялась скорость воздуха на расстоянии 0,8 м от пола. Измерения проводились про одинаковой температуре.

Были выбраны 3 различные формы светильников: 1- классическая форма, 2 — светильник с промежутками между отдельными лампами, 3 — светильник с отдельными осветителями. Светильники крепились на тонкую леску для уменьшения влияния на ЛП.

Рисунок 2. Геометрия операционных светильников

Дополнительные данные

Измерения поступающего воздуха в камеру проводилось в 25 точках камеры, была получена средняя скорость равная — 0,31 м/с. Предельное отклонение от этой скорости составляло 11%. Среднее значение турбулентности составило 2,25%, максимальная турбулентность — 7% . Воздушный поток под ЛС можно считать ламинарным. Постоянно измерялась температура в камере и температура поступающего воздуха. Так же измерялось кол-во частиц в поступающем воздушном потоке.

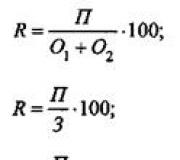

Вычисление индекса ламинарного потока (ИЛП)

Так как светильники не имели светоотдачи и тепловыделения были выбраны одинаковые специальные коэффициенты тепловыделения и освещенности для данных моделей.

ИЛП по Леенеманну:

Где, Р- общее кол-во электроэнергии для 1 лампы, Вт; AG — поверхность купола светильника, см2; Е-освещенность рабочего поля, кЛк.

ИЛП по Оостландеру:

![]()

Результаты

Ниже приведены результаты исследования светильника при заполнении помещения дымом и последующем включении вентиляции. Снимки были сделаны с периодом в 3,3с.

Рисунок 3. Работа системы вентиляции при заполнении комнаты дымом.

На следующем рисунке приведены фотографии эксперимента с постоянно работающей вентиляционной системой и источником загрязнения. Данные фотографии показывают структуру потока, для лучшего выделения поверхности чистого участка, выполнено усреднение.

Рисунок 4. Распределение дыма с постоянно работающей вентиляционной системой и источником загрязнения.

С результатами усреднения для трех светильников можно ознакомится на рисунке 5.

Рисунок 5. Усредненная концентрация загрязняющих частиц от непрерывного источника дыма.

Таблица № 1. Концентрация частиц для 3 форм светильников

Если значение фактора защиты равно 0 — это показатель смешанной вентиляции. Если значение фактора защиты равно 1 — концентрация ниже в 10 раз в сравнение с значением 0. если поток частиц устремлен к лампе, то значение фактора защиты может опуститься ниже 0.Для открытого светильника концентрация загрязнения была равна концентрации под приточной камерой.

Рисунок 6. Скорость воздуха в поперечном сечении.

Результаты

Форма светильника по-разному влияет на ЛП. В комнате без светильника максимальная турбулентность наблюдалась в нижнем правом углу. Светильник с открытой формой почти не влияет на результат, а светильник закрытой формы препятствует распространению воздушного потока.

Результаты визуального представления частиц подтверждены результатами подсчетов концентрации частиц. По данным из таблицы 1, установлена связь между результатами измерений частиц и индексами ЛП выбранных форм светильников.

Фотография ламинарного течения

Ламинарный поток - спокойное течение жидкости или газа без перемешивания. Жидкость или газ перемещаются слоями, которые скользят друг относительно друга. По мере того, как увеличивается скорость движения слоев, или по мере уменьшения вязкости жидкости ламинарный поток превращается в турбулентный . Для каждой жидкости или газа эта точка наступает при определенной величине числа Рейнольдса .

Описание

Ламинарные течения наблюдаются или у очень вязких жидкостей , или при течениях, происходящих с достаточно малыми скоростями, а также при медленном обтекании жидкостью тел малых размеров. В частности, ламинарные течения имеют место в узких (капиллярных) трубках, в слое смазки в подшипниках, в тонком пограничном слое, который образуется вблизи поверхности тел при обтекании их жидкостью или газом, и др. С увеличением скорости движения данной жидкости ламинарное течение может в некоторый момент перейти в неупорядоченное турбулентное течение . При этом резко изменяется сила сопротивления движению. Режим течения жидкости характеризуется так называемым числом Рейнольдса (Re) .

Когда значение Re меньше некоторого критического числа Re kp , имеет место ламинарные течения жидкости; если Re > Re kp , режим течения может стать турбулентным . Значение Re кр зависит от вида рассматриваемого течения. Так, для течения в круглых трубах Rе кр ≈ 2200 (если характерной скоростью считать среднюю по сечению скорость, а характерным размером - диаметр трубы). Следовательно, при Re kp < 2200 течение жидкости в трубе будет ламинарным.

Распределение скоростей

Профиль осреднения скорости:

а - ламинарное течение

б - турбулентное течение

При ламинарном течении в неограниченно длинной трубе скорость в любом сечении трубы изменяется по закону V-V 0 (1 - r 2 /а 2 ), где а - радиус трубы, r - расстояние от оси, V 0 = 2V ср - осевая (численно максимальная) скорость течения; соответствующий параболический профиль скоростей показан на рис. а.

Напряжение трения изменяется вдоль радиуса по линейному закону τ=τ w r/a где τ w = 4μVср/a - напряжение трения на стенке трубы.

Для преодоления сил вязкого трения в трубе при равномерном движении должен иметь место продольный перепад давления, выражаемый обычно равенством P1-P2 = λ(l/d)ρV ср 2 /2 где P1 и P2 - давления в к.-н. двух поперечных сечениях, находящихся на расстоянии l друг от друга, λ - коэф. сопротивления , зависящий от Re для ламинарного течения λ = 64/Re .

Для уменьшения загрязнения в чистых помещениях высокого класса применяются специальные системы вентиляции, при которых поток воздуха движется сверху вниз без турбулентностей, т.е. ламинарно . При ламинарном потоке воздуха частицы грязи от людей и оборудования не разлетаются по всему помещению, а собираются потоком у пола.

|

|

|

|

Air flow pattern for "Turbulent Cleanroom" |

Air flow pattern for "Laminar Flow Cleanroom" |

Конструкции

В общем виде чистые помещения включают в себя следующие базовые элементы:

ограждающие стеновые конструкции (каркас, глухие и остекленные стеновые панели, двери, окна);

герметичные панельные и кассетные потолки со встроенными растровыми светильниками;

антистатические полы;

Clean-Zone Floor Covering Clean-Zone is supplied in standard rolls, to be professionally installed as a wall-to-wall floor covering, creating a permanent and unavoidable trap for dirt.

систему подготовки воздуха (приточные, вытяжные и рециркуляционные вентиляционные установки, устройства забора воздуха, воздухораспределители с финишными фильтрами, воздухорегулирующие устройства, датчиковая аппаратура и элементы автоматики и др.);

систему управления инженерными системами чистых помещений;

воздушные шлюзы;

передаточные окна;

|

Cleanroom Talk-Throughs |

фильтро-вентиляторные модули для создания чистых зон внутри чистых помещений.

Электронная промышленность в мире является одним из самых крупных потребителей чистых помещений. Требования к уровню чистоты в этой отрасли являются наиболее жесткими. Тенденция постоянного роста этих требований привела к качественно новым подходам к созданию чистых сред. Суть этих подходов заключается в создании изолирующих технологий, т.е. в физическом отделении определенного объема с чистым воздухом от окружающей среды. Это разделение, как правило, герметичное, позволило исключить влияние одного из самых интенсивных источников загрязнений – человека. Применение изолирующих технологий влечет за собой широкое внедрение автоматизации и роботизации. Использование чистых помещений в микроэлектронике имеет свои особенности: на первый план выходят требования к чистоте воздушной среды по аэрозольным частицам. Повышенные требования предъявляются также к системе заземления чистого помещения, особенно в части обеспечения отсутствия статического электричества. В микроэлектронике требуется создание чистых помещений самых высоких классов чистоты с устройством перфорированных фальшполов для улучшения линий тока воздуха, т.е. повышения однонаправленности потока.

Чистые производственные помещения должны обеспечивать условия максимальной чистоты производства; обеспечивать изоляцию внутреннего объема; вход в чистые помещения через специальный тамбур (шлюз).

Давление в чистой комнате должно быть больше атмосферного, что способствует выталкиванию пыли из нее. В шлюзе производится обдувка одежды персонала для удаления пылевых частиц.

В чистых комнатах создаются ламинарные потоки воздуха, и недопустимы турбулентные потоки, которые создаются вращающимися и перемещающимися частями оборудования. Требуется следить, чтобы не было нагретых вещей, способствующих образованию конвекционным потокам.

Обычно применяют решетчатый пол и решетчатый потолок.

В чистых комнатах размещают минимум оборудования

Поскольку производство чистых комнат очень дорогое, применяют зоны локального обеспыливания.

Одним из эффективных способов снижения затрат при создании комплексов чистых помещений является зонирование чистого помещения на локальные участки, которые могут отличаться друг от друга как классом чистоты воздушной среды, так и функциональным назначением (только защита продукта, либо защита как продукта, так и окружающей среды).

Таким образом, внутри чистого помещения низкого класса чистоты над критичными местами технологического процесса могут быть созданы чистые зоны с более высоким классом чистоты, чем помещение, где они размещены.

Основное назначение чистых зон:

поддержание в локальном рабочем пространстве заданных параметров воздушной среды;

защита продукта от воздействия окружающей среды.

Согласно определению, данному в ГОСТ Р ИСО 14644-1-2000, чистая зона – это определенное пространство, в котором контролируется концентрация взвешенных в воздухе частиц, построенное и используемое так, чтобы свести к минимуму поступление, выделение и удержание частиц внутри зоны, и позволяющее, по мере необходимости, контролировать другие параметры, например, температуру, влажность и давление.

Чистые зоны конструктивно могут быть выполнены либо как часть общей вентиляционной системы чистого помещения, либо представлять собой самостоятельные изделия.

Первый способ применим в случае, когда месторасположение чистых зон закладывается на проектной стадии создания чистого помещения и не подлежит изменению на весь период его эксплуатации, а также в случае, если в рабочее пространство чистой зоны необходимо подать приточный воздух.

Второй способ предполагает возможность изменения местоположения чистых зон, что дает более широкие возможности для изменения технологического процесса и модернизации оборудования. При этом чистые зоны, выполненные как самостоятельные изделия, могут быть либо закрепленными к силовым конструкциям чистого помещения, либо представлять собой мобильные автономные изделия, имеющие возможность перемещения внутри чистого помещения.

|

|

|

Наиболее часто используют чистые условия производства с минимальным использованием персонала, применяя полуавтоматы. Часто используют локальные установки. Последнее время стали использовать кластерные установки (cluster).

Технические характеристики:

1 Предельное давление в чистой, пустой и обезгаженной камере, Па 1,33х10-3

2 Время восстановления давления 1,33х10-3 Па, мин 30

3 Размеры рабочей камеры, мм Диаметр Высота 900 1000

4 Количество плазменных ускорителей с катодами из металла (СПУ-М) с сепарацией плазменного потока, шт 3

5 Количество импульсных плазменных ускорителей с катодами из графита (ИПУ-С) с сепарацией плазменного потока, шт 4

6 Количество протяженных ионных источников для очистки и ассистирования (типа РИФ), шт 1

7 Нагрев подложек, 0С 250

8 Технологическая оснастка: Одинарная планетарка, шт. Двойная планетарка, шт 1 1

9 Система напуска технологического газа

10 Система контроля и управления технологическим циклом

11 Высоковакуумная откачка: два диффузионных насоса, работающих параллельно НВДМ-400 производительностью 7000 л/с каждый

12 Форвакуумная откачка: форвакуумный агрегат АВР-150 производительностью 150 л/с

13 Максимальная электрическая мощность, потребляемая вакуумной установкой, кВт, не более 50

14 Площадь, занимаемая вакуумной установкой, м2 25