Основные цветные металлы и сплавы. Реферат: Цветные металлы и их сплавы

Цветные металлы - это все существующие металлы за исключением железа и его сплавов (чугуна и стали - они считаются черными). Сплавы цветных металлов в основном применяют в качестве конструкционных материалов для разных работ. Чтобы понимать их назначение, следует уметь правильно расшифровывать маркировку сплавов.

На что указывает маркировка цветных металлов и сплавов

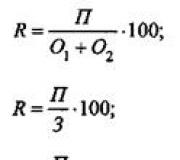

Единой системы по маркировке цветных металлов и их сплавов не существует. Однако всегда они маркируются буквами и цифрами, где буквы обозначают принадлежность материала к той или иной группе, а цифры в разных группах материалов или сплавов могут обозначать разные вещи, например:

- если это чистый металл, то степень его чистоты;

- количество легирующих элементов;

- номер сплава и т. д.

Маркировка меди и сплавов на ее основе

Когда речь идет о технической меди, то маркировка содержит букву М. Далее указываются цифры, обозначающие степень ее чистоты. Например, медь М3 включает в себя больше примесей по сравнению с материалом М000. Буквы в конце означают следующее:

- Б-безкислородный материал;

- Р - раскисленный;

- К-катодный.

Медь в чистом виде часто применяется в качестве проводникового материала в электротехнических целях. Материал хорошо поддается пайке, деформации и свариванию, единственный минус - плохо поддается резке.

В медных сплавах маркировка имеет буквенно-цифровую систему, по которой можно определить их химический состав. Так, легирующие элементы указаны своими начальными буквами, например:

- К-кремний;

- Ф-фосфор;

- Б-бериллий;

- О-олово и т. д.

Латунь

Латунью называют сплав меди и цинка . Они подразделяются на такие виды:

- двухкомпонентные (простые) - включают в себя преимущественно медь и цинк, а также примеси в незначительном количестве;

- многокомпонентные (специальные) - помимо основных элементов есть дополнительные легирующие.

Маркировка простой латуни включает в себя букву «Л», обозначающую тип сплава, а также двузначное число, которое означает среднее количество меди в составе.

Двухкомпонентные сплавы хорошо поддаются давлению и могут иметь такие формы, как:

- трубки и трубы с разным сечением;

- полосы;

- листы;

- прутки с разным профилем;

- проволоки.

Если изделия имеют большое внутреннее напряжение, то они склонны к растрескиванию. А если их долго хранить на открытом воздухе, то могут появиться поперечные и продольные трещины. Чтобы такого не случилось, снимите внутреннее напряжения, проведя отжиг при температуре до 300 градусов.

Если изделия имеют большое внутреннее напряжение, то они склонны к растрескиванию. А если их долго хранить на открытом воздухе, то могут появиться поперечные и продольные трещины. Чтобы такого не случилось, снимите внутреннее напряжения, проведя отжиг при температуре до 300 градусов.

Маркировка многокомпонентной латуни после буквы «Л» содержит буквы, обозначающие легирующие элементы в составе (помимо цинка). Далее идет ряд цифр через дефис, первая цифра - это среднее количество меди (в %), а затем - каждого легирующего элемента в порядке, соответствующем буквенному обозначению. Порядок букв и цифр зависит от того, какого элемента сколько содержится.

Первыми идут те, которых больше, далее указываются элементы по нисходящей. Литейные латуни маркируют буквами как ЛЦ (вторая буква - это цинк), затем идет число, обозначающее процентное количество содержания цинка. Далее маркировка идет, как и в других случаях. Такие виды материалов применяют при производстве втулок, судостроительных материалов, подшипников, арматуры и вкладышей.

Бронза

Под бронзой понимается сочетание меди с другими элементами, цинк при этом не выступает основным компонентом. Бронза бывает деформируемой и литейной. Маркировка такого материала начинается с буквосочетания «Бр».

Под бронзой понимается сочетание меди с другими элементами, цинк при этом не выступает основным компонентом. Бронза бывает деформируемой и литейной. Маркировка такого материала начинается с буквосочетания «Бр».

В литейных видах после этих букв идут буквы с цифрами, означающие элементы и их процентное содержание в сплаве. Остальное подразумевается как медь. В некоторых случаях на маркировке в конце стоит буква «Л», указывающая на то, что материал является литейным.

Бронза имеет отличные литейные свойства и используется для фасонного литья. Еще ее применяют в качестве антифрикционного и коррозионно-устойчивого материала при производстве:

- червячных колес;

- ободков;

- втулок;

- зубчатых колес;

- арматуры;

- седла клапана и т. д.

Помимо перечисленных особенностей, стоит отметить, что все медные сплавы отличаются высокой устойчивостью к низким температурам.

Характеристики алюминия и алюминиевых сплавов

Алюминий может выпускаться как катанка, слитки, чушки и многое другое, а также как деформируемый полуфабрикат (профили, прутки, листы и многое другое). По степени наличия примесей материал может иметь три вида чистоты:

- особую;

- высокую;

- техническую.

Первичный алюминий маркируют буквой «А», а также числом, обозначающим количество примесей в нем.

Первичный алюминий маркируют буквой «А», а также числом, обозначающим количество примесей в нем.

Данный материал хорошо поддается деформации, но режется плохо. Посредством прокатки может использоваться для производства фольги.

Алюминиевые сплавы бывают деформируемыми и литейными.

Маркировка литейных алюминиевых суррогатов включает в себя их основной состав. Преимущественно она начинается с буквы «А», которая указывает на алюминий как основной материал. Затем стоят буквы и числа, в зависимости от других элементов и их процентного содержания в сплаве. Некоторые начинаются с букв «АЛ», что означает литейный сплав алюминия, затем идет цифра, соответствующая номеру материала. Если в начале стоит буква «В», то это указывает на высокую прочность.

Алюминий и его сплавы имеют широкий спектр использования. Так, технический алюминий может применяться в электротехнике как проводник тока вместо меди. А литейные сплавы часто используют в пищевой и холодильной сфере при производстве деталей сложной формы, обладающих устойчивостью к коррозии и небольшой плотностью. Например, это рычаги, поршни компрессоров и многое другое.

А деформируемые алюминиевые суррогаты в этой же сфере применяются при производстве деталей посредством обработки давлением. Это заклепки, емкости и прочее.

Ключевое преимущество алюминиевых материалов - высокая хладостойкость.

Титан и сплавы из него маркируются согласно существующим ГОСТ буквами и цифрами. Закономерностей при маркировке не существует. Однако ключевая особенность в этом случае - это обязательное присутствие буквы «Т». Числа обозначают условный номер титанового сплава.

Титан и сплавы из него маркируются согласно существующим ГОСТ буквами и цифрами. Закономерностей при маркировке не существует. Однако ключевая особенность в этом случае - это обязательное присутствие буквы «Т». Числа обозначают условный номер титанового сплава.

Технический титан может маркироваться как ВТ1−0 или ВТ1−00. Все остальное означает титановые сплавы и имеет другие маркировки, которые обозначаются по-разному, и все их перечислить не удастся.

Ключевое преимущество титана и материалов на его основе - это отличное сочетание таких свойств, как:

- относительно низкая плотность;

- очень высокая устойчивость к коррозии;

- высокая механическая прочность.

Но есть у них и недостатки - это дефицитность и дороговизна. По этой причине применение этого материала в холодильной и пищевой промышленности ограничено. Титановые сплавы преимущество применяются в таких отраслях:

- судостроение;

- ракетостроение;

- авиационное строительство;

- химическое машиностроение;

- транспортное машиностроение.

Материалы могут применяться при высоких температурах до 500 градусов. Изделия на основе титановых материалов производятся методом обработки под давлением, а также посредством литья. По составу литейные сплавы соответствуют деформируемым, но при маркировке в конце указываются буквой «Л».

Магний и сплавы: маркировка и описание

Технический магний обладает не самыми лучшими свойствами, поэтому его не используют как конструкционный материал. А вот магниевые сплавы в соответствии со стандартами подразделяются на литейные и деформируемые.

Технический магний обладает не самыми лучшими свойствами, поэтому его не используют как конструкционный материал. А вот магниевые сплавы в соответствии со стандартами подразделяются на литейные и деформируемые.

В соответствии с ГОСТ литейные маркируются как «МЛ», а также цифрой, обозначающей их условный номер. В некоторых моделях после цифр идут такие строчные буквенные обозначения:

- «пч» - повышенной чистоты;

- «он» - материал общего назначения.

А деформируемые магниевые сплавы маркируются буквами «МА», а также цифрой, соответствующей условному номеру материала. После числа тоже может идти обозначение «пч».

Магниевые материалы имеют отличное сочетание таких свойств, как:

- низкая плотность;

- высокая устойчивость к коррозии;

- относительно высокая прочность;

- хорошие технологические качества.

На основе магниевых сплавов производят детали простой и сложной формы, обладающие высокой устойчивостью к коррозии. Например:

Свинец и олово в чистом виде и сплавы

Свинец в чистом виде в холодильной или пищевой промышленности почти не применяется, а олово в пищевой отрасли используется как покрытие пищевой тары. При его маркировке «О» означает олово, цифры же - его условный номер. С повышением номера количество примесей повышается. Буквосочетание «пч» указывает на повышенную чистоту материала. В пищевой промышленности с целью лужения консервной жести используется олово, маркируемое как О1 и О2.

В зависимости от назначения свинцовые или оловянные сплавы подразделяются на две категории:

- баббиты;

- припои.

Баббиты представляют собой сложные сочетания из свинца и олова, дополнительно в них присутствуют медь, сурьма и прочее. Их маркируют буквой «Б», а также числом, указывающим на процентное соотношение олова в составе. Помимо буквы «Б» могут быть еще буквы, обозначающие особые добавки, например:

- Н - никелевый баббит;

- С - свинцовый баббит и прочие.

Полный химический состав установить только по марке баббита невозможно. В отдельных случаях даже количество олова не указывается, хотя в марке БН его присутствует порядка 10 процентов. Есть баббиты и без олова (в частности, свинцово-кальциевые).

Полный химический состав установить только по марке баббита невозможно. В отдельных случаях даже количество олова не указывается, хотя в марке БН его присутствует порядка 10 процентов. Есть баббиты и без олова (в частности, свинцово-кальциевые).

Данный материал признан лучшим антифрикционным и используется преимущественно в подшипниках скольжения.

- по температуре расплавления;

- по ключевому компоненту;

- по методу плавки и другим особенностям.

В частности, по температуре расплавления припои бывают следующих типов:

- особо легкоплавкие (температура плавления составляет около 145 градусов);

- легкоплавкие (от 145 до 450 градусов соответственно);

- среднеплавкие (от 450 до 1100 градусов);

- высокоплавкие (1100−1850 градусов);

- тугоплавкие (температура от 1850 градусов и выше).

По своему ключевому компоненту припои бывают таких видов:

Цветные металлы и их сплавы могут иметь разное назначение и разные технические характеристики. Определить их особенности можно по нанесенной маркировке, которую нужно уметь расшифровывать.

0

Из цветных металлов наиболее широкое применение в качестве исходных литейных материалов имеют медь, олово, цинк, никель, алюминий, магний, свинец, сурьма. В литейном производстве эти металлы почти не применяются в чистом виде, а употребляются главным образом в виде различных сплавов. Широко применяются сплавы меди с цинком (латуни) или с оловом, алюминием, марганцем (бронзы), а также сплавы на алюминиевой и магниевой основе.

Бронзы

Бронзами называют сплавы меди с оловом или другими металлами, если внешний вид и свойства этих сплавов близки к внешнему виду и свойствам оловянистых бронз.

Бронзы подразделяют на две основные группы - бронзы оловянистые и безоловянистые. Литейные качества бронз выше литейных качеств чистой меди; так, температура плавлении меди 1083°, а температура бронзы колеблется от 875 до 1050°; усадка меди составляет 2,04%, а у некоторых бронз снижается до 0,83%; способность к растворению газов у бронз ниже, чем у чистой меди.

Для удешевления, а также для повышения жидкоплавкости к оловянистым бронзам прибавляют некоторое количество цинка. Бронзы, содержащие кроме цинка и другие присадки, называются специальными.

В помещенных ниже табл. 23 и 24 приведены марки, химический состав, механические свойства и примерное назначение литейных бронз.

Латуни

Для отливок обычно применяют латунь, содержащую от 55 до 60% Си и от 45 до 40% Zn. Литейные качества латуни с повышением содержания цинка в общем понижаются, так как при этом увеличивается ее усадка.

Температура плавления различных латуней практически колеблется в пределах приблизительно от 800 до 1000°; с повышением содержания цинка температура плавления латуни понижается. Латуни, содержащие, кроме меди и цинка, еще другие металлы, называются специальными. Главнейшими специальными примесями к латуни являются свинец, олово и никель.

Примесь свинца (до 2,5%) повышает способность латуни обрабатываться посредством резания; примесь олова (до 1,5%) придает способность хорошо сопротивляться разъедающему действию морской воды.

Сплавы меди, цинка и никеля называются мельхиором; примесь никеля (до 20%) сообщает сплаву серебристо-белый цвет и уменьшает окисляемость сплава на воздухе.

В табл. 25 приведен химический состав и механические свойства литейных латуней и их применение в промышленности.

Сплавы на алюминиевой основе

Сплавы на алюминиевой основе имеют широкое применение в качестве литейного материала; важнейшим из них является силумин, содержащий около 90-87% Аl и 10-13% Si; силумин имеет высокие литейные качества; температура плавления - 575°, линейная усадка до 1,4%; хорошо заполняет формы. Малый удельный вес (2,7) и достаточно высокие механические качества (предел прочности при растяжении до 25 кг/мм 2 , удлинение до 11%) способствуют широкому применению его в качестве материала для изготовления литейных сплавов на алюминиевой основе. Большое влияние на расширение применения силумина имело улучшение его структуры, называемое модифицированием: к расплавленному силумину добавляется до 0,1% Na, в результате чего сплав приобретает мелкозернистое строение, повышающее его механические качества. Силумин в России выпускается трех марок, отличающихся содержанием примесей (табл. 26).

В помещаемой ниже табл. 27 приведены химический состав, механические свойства и примерное назначение литейных сплавов на алюминиевой основе по ГОСТ 2685-44.

Сплавы на магниевой основе

Сплавы на магниевой основе, применяемые для литья, содержат до 11% Аl, до 3% Zn, а также небольшие количества Мn и Si; для повышения литейных качеств в них иногда вводят бериллий (около 0,02%), титан (до 0,2%) и другие элементы.

Плавка сплавов на магниевой основе и процесс заливки их в формы требует специальных мер предохранения сплава от воспламенения. Ввиду достаточной прочности магниевых сплавов при малом удельном весе (- 1,7) магниевые сплавы имеют широкое применение в разных отраслях машиностроения.

В табл. 28 приведены марки литейных магниевых сплавов, их химический состав, механические свойства и назначение (по ГОСТ 2856-45).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера.

Цветные металлы, их свойства и сплавы

К цветным металлам* и сплавам относятся практически все металлы и сплавы, за исключением железа и его сплавов, образующих группу чёрных металлов. Цветные металлы встречаются реже, чем железо и часто их добыча стоит значительно дороже, чем добыча железа. Однако цветные металлы часто обладают такими свойствами, какие у железа не обнаруживаются, и это оправдывает их применение.

Выражение «цветной металл» объясняется цветом некоторых тяжёлых металлов: так, например, медь имеет красный цвет.

Если металлы соответствующим образом смешать (в расплавленном состоянии), то получаются сплавы. Сплавы обладают лучшими свойствами, чем металлы, из которых они состоят. Сплавы, в свою очередь, подразделяются на сплавы тяжёлых металлов, сплавы лёгких металлов и т.д.

Цветные металлы по ряду признаков разделяют на следующие группы:

- тяжёлые металлы - медь, никель, цинк, свинец, олово;

- лёгкие металлы - алюминий, магний, титан, бериллий, кальций, стронций, барий, литий, натрий, калий, рубидий, цезий;

- благородные металлы - золото, серебро, платина, осмий, рутений, родий, палладий;

- малые металлы - кобальт, кадмий, сурьма, висмут, ртуть, мышьяк;

- тугоплавкие металлы - вольфрам, молибден, ванадий, тантал, ниобий, хром, марганец, цирконий;

- редкоземельные металлы - лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, иттербий, диспрозий, гольмий, эрбий, тулий, лютеций, прометий, скандий, иттрий;

- рассеянные металлы - индий, германий, таллий, таллий, рений, гафний, селен, теллур;

- радиоактивные металлы - уран, торий, протактиний, радий, актиний, нептуний, плутоний, америций, калифорний, эйнштейний, фермий, менделевий, нобелий, лоуренсий.

Чаще всего цветные металлы применяют в технике и промышленности в виде различных сплавов, что позволяет изменять их физические, механические и химические свойства в очень широких пределах. Кроме того, свойства цветных металлов изменяют путём термической обработки, нагартовки, эа счёт искусственного и естественного старения и т. д.

Цветные металлы подвергают всем видам механической обработки и обработки давлением - ковке, штамповке, прокатке, прессованию, а также резанию, сварке, пайке.

Из цветных металлов изготовляют литые детали, а также различные полуфабрикаты в виде проволоки, профильного металла, круглых, квадратных и шестигранных прутков, полосы, ленты, листов и фольги. Значительную часть цветных металлов используют в виде порошков для изготовления изделий методом порошковой металлургии, а также для изготовления различных красок и в качестве антикоррозионных покрытий.

· - некоторые химические элементы Национальная Комиссия Украины (НКУ) рекомендует называть так: Серебро - Аргентумом, Золото - Аурумом, Углерод - Карбоном, Медь - Купрумом и т.д. Названия элементов в определённых случаях употребляются как имена собственные - пишутся с большой буквы в середине предложения. В школах дети (на уроках химии) называют азотную кислоту нитратной, серную - сульфурной и т.д. В остальных случаях (география, история и пр.) применяются общеупотребительные названия, т.е. золото называется золотом, медь - медью и т.д.

Цветные металлы и сплавы

Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы.

Медь- металл красноватого цвета, отличающийся высокой теплопроводностью и стойкостью против атмосферной коррозии. Прочность невысокая: ав = 180... ...240 МПа при высокой пластичности б>50%.

Латунь - сплав меди с цинком (10...40 %), хорошо поддается холодной прокатке, штамповке, вытягиванию <7ь = 25О...4ОО МПа, 6=35..15%. При маркировке лату-ней (Л96, Л90, ..., Л62) цифры указывают на содержание меди в процентах. Кроме того, выпускают латуни многокомпонентные, т. е. с другими элементами (Мп, Sn, Pb, Al).

Бронза - сплав меди с оловом (до 10%), алюминием, марганцем, свинцом и другими элементами. Обладает хорошими литейными свойствами (вентили, краны, люстры). При маркировке бронзы Бр.ОЦСЗ-12-5 отдельные индексы обозначают: Бр - бронза, О - олово, Ц - цинк, С -свинец, цифры 3, 12, 5--содержание в процентах олова цинка, свинца. Свойства бронзы зависят от состава: бв=15О...21О МПа, б=4...8%, НВ60 (в среднем).

Алюминий - легкий серебристый металл, обладающий низкой прочностью при растяжении - аа = 80... ...100 МПа, твердостью - НВ20, малой плотностью - 2700 кг/м3, стоек к атмосферной коррозии. В чистом виде в строительстве применяют редко (краски, газооб-разователи, фольга). Для повышения прочности в него вводят легирующие добавки (Мп, Си, Mg, Si, Fe) и используют некоторые технологические приемы. Алюминиевые сплавы делят на литейные, применяемые для отливки изделий (силумины), и деформируемые (дюралюмины), идущие для прокатки профилей, листов и т.п.

Силумины - сплавы алюминия с кремнием (до 14%), они обладают высокими литейными качествами, малой усадкой, прочностью ои = 200 МПа, твердостью НВ50...70 при достаточно высокой пластичности 6== =5...10 %. Механические свойства силуминов можно существенно улучшить путем модифицирования. При этом увеличивается степень дисперсности кристаллов, что повышает прочность и пластичность силуминов.

Дюралюмины - сложные сплавы алюминия с медью (до 5,5 %), кремнием (менее 0,8%). марганцем (до 0,8 %), магнием (до 0,8 %) и др. Их свойства улучшают термической обработкой (закалкой при температуре 500...520°С с последующим старением). Старение осуществляют на воздухе в течение 4...5 сут при нагреве на 170°С в течение 4...5 ч.

Термообработка алюминиевых сплавов основана на дисперсном твердении с выделением твердых дисперсных частиц сложного химического состава. Чем мельче частицы новообразований, тем выше эффект упрочнения сплавов. Предел прочности дюралюминов после закалки и старения составляет 400...480 МПа и может быть повышен до 550...600 МПа в результате наклепа при обработке давлением.

В последнее время алюминий и его сплавы все шире применяют в строительстве для несущих и ограждающих конструкций. Особенно эффективно применение дюралюминов для конструкций в большепролетных сооружениях, в сборно-разборных конструкциях, при сейсмическом строительстве, в конструкциях, предназначенных для работы в агрессивной среде. Начато изготовление трехслойных навесных панелей из листов алюминиевых сплавов с заполнением пенопластовыми материалами. Путем введения газообразователей можно создать высокоэффективный материал пеноалюминий со средней плотностью 100...300 кг/м3

Все алюминиевые сплавы поддаются сварке, но она осуществляется более трудно, чем сварка стали, из-за образования тугоплавких оксидов АЬОз.

Особенностями дюралюмина как конструкционного сплава являются: низкое значение модуля упругости, примерно в 3 раза меньше, чем у стали, влияние температуры (уменьшение прочности при повышении температуры более 400°С и увеличение прочности и пластичности при отрицательных температурах); повышенный примерно в 2 раза по сравнению со сталью коэффициент линейного расширения; пониженная свариваемость.

Титан за последнее время начал применяться в разных отраслях техники благодаря ценным свойствам: высокой коррозионной стойкости, меньшей плотности (4500 кг/м3) по сравнению со сталью, высоким прочностным свойствам, повышенной теплостойкости. На основе титана создаются легкие и прочные конструкции с уменьшенными габаритами, способные работать при повышенных температурах.

Технологии подготовки поверхности металла

Надёжная антикоррозионная защита металла возможна только при высоком уровне подготовки поверхности.

Перед нанесением антикоррозионного лакокрасочного материала необходимо, прежде всего, выбрать технологию и метод подготовки поверхности металла перед окраской.

Существуют механические и химические методы подготовки поверхности. Механические методы имеют ряд ограничений в применении и не способны обеспечить хорошие защитные свойства лакокрасочных покрытий, особенно при их эксплуатации в жёстких условиях. В настоящее время широкое распространение получили химические методы подготовки поверхности. Данные методы позволяют обрабатывать изделия любой формы и сложности, легко поддаются автоматизации и обеспечивают высокое качество поверхности окрашиваемых изделий.

Как выбрать технологический процесс подготовки поверхности?

Какую схему подготовки поверхности следует выбрать для разных металлов, различных лакокрасочных покрытий и условий эксплуатации? Давайте обо всём по порядку.

Выбор технологии подготовки поверхности зависит от трёх основных факторов: условий эксплуатации окрашенных изделий, типа металла и применяемого лакокрасочного покрытия.

С точки зрения подготовки поверхности металлы можно разделить на две категории:

Чёрные металлы - сталь, чугун и др.;

Цветные металлы - алюминий, сплавы цинка, титана, меди, оцинкованная сталь и др.

Для подготовки поверхности чёрных металлов применяют фосфатирование, для обработки цветных металлов - фосфатирование или хроматирование. При одновременной обработке цинка и алюминия с чёрными металлами предпочтение отдают фосфатированию. Пассивирование применяют на заключительной стадии после операций фосфатирования, хроматирования и обезжиривания.

Технологические процессы подготовки поверхности изделий, эксплуатирующихся внутри помещений, могут состоять из 3-5 стадий.

Практически во всех случаях после проведения химической подготовки поверхности изделия сушат от влаги в специальных камерах.

Полный цикл химической подготовки поверхности выглядит так:

Обезжиривание;

Промывка питьевой водой;

Нанесение конверсионного слоя;

Промывка питьевой водой;

Промывка деминерализованной водой;

Пассивация.

Технологический процесс кристаллического фосфатирования предусматривает стадию активации непосредственно перед нанесением конверсионного слоя. При применении хроматирования могут быть введены стадии осветления (при использовании сильнощелочного обезжиривания) или кислотной активации.

Никитина Людмила

Данная работа поможет учащимся различать свойства и области применения цветных металлов и из сплавов

Скачать:

Предварительный просмотр:

ГБОУ СО СПО “ЭП”

Творческая работа по предмету

“Материаловедение”

на тему:

Выполнила: учащаяся группы № 38 Никитина Л.Ю.

г. Энгельс

2012 г.

Цветные металлы и их сплавы

Цветные металлы и их сплавы широко применяются в технике. К наиболее важным цветным металлам относятся алюминий, медь, магний, никель, титан и (в меньшей степени) мягкие металлы - олово, свинец и цинк. В сплавах часто используются такие металлы, как сурьма, висмут, кадмий, ртуть, кобальт, хром, молибден, вольфрам и ванадий. Последние четыре металла условно относят к ферросплавам, хотя они могут содержать железо лишь в виде примеси.

Алюминий

. Чистый алюминий широко применяется там, где важное значение имеет высокая электропроводность, например в проводах для линий электропередачи (ЛЭП). Алюминиевые сплавы пригодны также для опор ЛЭП, поскольку конструкции, выполненные из таких сплавов, стойки к атмосферной коррозии.

Алюминиевые сплавы можно разделить на упрочняемые и не упрочняемые термической обработкой. Сплавы, упрочнение которых термической обработкой не удается, обычно содержат кремний, магний и марганец. Сплавы же, упрочняемые термической обработкой, содержат медь, цинк и определенные сочетания магния с кремнием. Предел текучести сплавов, не упрочняемых термообработкой, составляет 50-280 МПа, а их прочность на растяжение лежит в пределах от 100 до 350 МПа. Предел текучести термообрабатываемых сплавов может превышать 500 МПа, а прочность на растяжение - 550 МПа. Термообрабатываемые сплавы (из которых наиболее известны дуралюмины и авиаль) чаще всего применяются в аэрокосмической промышленности, где требуется высокая прочность при малой массе. Но алюминиевые сплавы широко применяются и практически во всех транспортных средствах - легковых автомобилях, автобусах, железнодорожных вагонах и даже морских и речных судах.

Медь

. Поскольку медь довольно легко восстанавливается из руды, она явилась одним из первых металлов, которыми научился пользоваться человек. Это произошло, по-видимому, раньше 4000 до н.э. У меди высокая электропроводность, и она была первым материалом, примененным для передачи электричества. Она до сих пор широко применяется в бытовой электропроводке и электрооборудовании. Предел текучести чистой меди составляет около 170 МПа, а прочность на растяжение - около 280 МПа; относительное удлинение обычно превышает 35%. Холодная прокатка и волочение повышают указанные характеристики меди. Жесткость меди примерно вдвое меньше, чем стали.

Медь чаще всего применяется в виде сплавов, в первую очередь с цинком и оловом. В сплавах с цинком, называемых латунями, содержание цинка составляет от 2 до 40%. Прочность латуней, как правило, повышается с увеличением содержания цинка. Весьма распространена т.н. патронная латунь с 30% цинка. Ее предел текучести составляет ок. 280 МПа, а прочность на растяжение - ок. 530 МПа. Сплавы меди с оловом, называемые бронзами, были одними из первых медных сплавов, использовавшихся человеком. Содержание олова в бронзах - от 2 до 30%. Используются также тройные сплавы меди с оловом и цинком. Другие широко применяемые сплавы меди - с никелем или с никелем и цинком. Такие сплавы типа нейзильбера отличаются высокой коррозионной стойкостью, а также прочностью.

Высокопрочные медные сплавы содержат алюминий, кремний или бериллий. Путем термической обработки их предел текучести можно повысить до 1000 МПа и более, а прочность на растяжение - до 1300 МПа. Эти сплавы применяются там, где требуются коррозионно-стойкие, немагнитные, неискрящие материалы с высокими электропроводностью и прочностью. Многие медные сплавы, особенно с оловом и никелем, предпочитаются инженерами за их коррозионную стойкость в таком оборудовании, как теплообменники, перегонные аппараты, испарители, конденсаторы и трубопроводы. В бытовых системах для горячей воды часто используются медные трубки.

Магний.

Как и алюминий, магний широко применяется в промышленности благодаря своей низкой относительной плотности (около 1,7, меньше, чем у алюминия). Он часто применяется в виде отливок, и в этом случае его предел текучести составляет от 85 до 140 МПа, а прочность на растяжение - от 140 до 280 МПа. У магниевого проката (прутка, профилей, листа) предел текучести и прочность на растяжение несколько выше. Магниевые сплавы менее пластичны, чем алюминиевые и медные (относительное удлинение составляет 4-15%). Наиболее важная область их применения - аэрокосмическая промышленность, где большие преимущества дает их легкость. Аэрокосмические магниевые материалы - это по большей части термообрабатываемые специальные сплавы. В сплавах с магнием чаще всего используются алюминий, марганец и цинк (обычно в малых количествах, хотя содержание алюминия может достигать 10%). После термообработки предел текучести таких сплавов может составлять до 310, а прочность на растяжение - до 390 МПа.

Титан.

Титановые сплавы начали применяться в качестве конструкционных материалов лишь после Второй мировой войны. Производство титана затрудняется тем, что он очень активно взаимодействует с кислородом, водородом и азотом, а также (при высоких температурах) почти со всеми материалами плавильных тиглей. Тем не менее в настоящее время выпускается и применяется целый ряд титановых сплавов. Благодаря своей легкости (плотность ок. 4,5 г/см3) и высокой прочности, превышающей прочность алюминиевых и магниевых сплавов, титановые сплавы находят применение в ответственных деталях аэрокосмической техники. Но титан довольно дорог, что ограничивает его применение. Технический титан имеет предел текучести более 400 МПа, прочность на растяжение от 500 до 630 МПа, относительное удлинение ок. 20%. Почти весь производимый титан используется в виде сплавов, улучшаемых термической обработкой. Обычные легирующие элементы титана - алюминий, ванадий, молибден и олово. Самый распространенный титановый сплав - с 6% алюминия и 4% ванадия - применяется в аэрокосмической промышленности. Его предел текучести составляет ок. 900 МПа, а прочность на растяжение - более 1000 МПа. Прочность этого сплава можно повысить путем сложной термообоработки. Будучи стойкими к некоторым кислотам, титановые сплавы применяются в соответствующей аппаратуре. Кроме того, такие сплавы находят применение как материалы трубных коммуникаций и арматуры, деталей корпуса и обшивки высокоскоростных военных самолетов.

Никель

. Никель редко применяется в чистом виде, но его сплав с хромом и молибденом широко используется для высокотемпературных деталей и элементов конструкций. Такой сплав характеризуется высоким сопротивлением ползучести и высокой коррозионной стойкостью в диапазоне температуры от 800 до 1100. C. Типичное применение хромомолибденовых сплавов никеля - лопатки турбин и другие высокотемпературные компоненты. Никель применяется также в некоторых медно-никелевых сплавах для повышения коррозионной стойкости меди.

Другие металлы. Олово, цинк и свинец используются главным образом для повышения коррозионной стойкости сплавов, причем олово и цинк - чаще всего в виде антикоррозионных покрытий для стальных изделий. Принцип такой "протекторной" защиты в том, чтобы корродировало покрытие, а не сталь. Цинковые "гальванические" покрытия наносят электролитическим осаждением. Свинец без дополнительных компонентов используется в качестве коррозионно-стойкого материала в виде труб и листов. Свинец применяется вместе с оловом в виде припоев, особенно в электронной промышленности. Содержание свинца в таких припоях может составлять от 50 до близкого к 100%. Цинк используется в легкоплавких сплавах для литья под давлением в некоторых отраслях промышленности, особенно в автомобильной. Прочность этих сплавов невысока, зато они пригодны для литья в сложные формы.

Цветные металлы подразделяются на благородные, тяжелые, легкие и редкие.

К благородным металлам относят металлы с высокой коррозионной стойкостью: золото, платина, палладий, серебро, иридий, родий, рутений и осмий. Их используют в виде сплавов в электротехнике, электровакуумной технике, приборостроении, медицине и т.д.

К тяжелым относят металлы с большой плотностью: свинец, медь, хром, кобальт и т.д. Тяжелые металлы применяют главным образом как легирующие элементы, а такие металлы, как медь, свинец, цинк, отчасти кобальт, используются и в чистом виде.

К легким металлам относятся металлы с плотностью менее 5 грамм на кубический сантиметр: литий, калий, натрий, алюминий и т.д. Их применяют в качестве раскислителей металлов и сплавов, для легирования, в пиротехнике, фотографии, медицине и т.д.

К редким металлам относят металлы с особыми свойствами: вольфрам, молибден, селен, уран и т.д.

К группе широко применяемых цветных металлов относятся Алюминий, титан, магний, медь, свинец, олово.

Цветные металлы обладают целым рядом весьма ценных свойств, например, высокой теплопроводностью (алюминий, медь), очень малой плотностью (алюминий, магний), высокой коррозионной стойкостью (титан, алюминий).

По технологии изготовления заготовок и изделий цветные сплавы делятся на деформируемые и литые (иногда спеченые).

Обозначение легирующих элементов

Обозначение легирующих элементов одинаковое во всех цветных сплавах:

МЕДЬ И ЕЕ СПЛАВЫ

Медь относится к металлам, известным с глубокой древности. Медь обладает высокой электро- и теплопроводностью (100% чистая медь- эталон, то 65%-алюминий, 17% железо), а также стойкостью против атмосферной коррозии. Благодаря высокой пластичности медь хорошо обрабатывается давлением (из меди можно сделать фольгу толщиной 0,02 мм), но литейные свойства низкие. На свойства меди большое влияние оказывают примеси: все, кроме серебра и бериллия ухудшают электропроводность и электропроводность.

Медь широко применяют для проводников электрического тока, различных теплообменников.

Медь маркируют буквой М, после которой стоит цифра. Чем больше цифра, тем больше в ней примесей. Наивысшая марка М00- 99,99% меди, М4-99% меди.

В технике применяют 2 большие группы медных сплавов: латуни и бронзы.

Латуни

Латуни- сплавы меди с цинком, содержащие небольшое количество других компонентов. Латуни дешевле меди и превосходят ее по прочности, вязкости и коррозионной стойкости. Обладают хорошими литейными свойствами.

В зависимости от числа компонентов различают

простые (двойные)

и

специальные (многокомпонентные)

латуни.

Простые латуни содержат только Cu и Zn. Маркируются буквой Л, следующая за ней цифра показывает содержание меди в процентах, остальное - цинк. Например: Л62- 62%-медь. При содержании Zn менее 20% латунь называют томпаком. Л96.

Специальные латуни содержат от 1 до 8% различных легирующих элементов(Л.Э.), повышающих механические свойства и коррозионную стойкость.

Al, Mn, Ni- повышают механические свойства и коррозионную стойкость латуней. Свинец улучшает обрабатываемость резанием. Кремнистые латуни обладают хорошей жидкотекучестью и свариваемостью. Олово повышает коррозионную стойкость латуней в морской воде.

Маркировка :

- Деформируемые латуни:

за буквой Л ставят буквы, принятые для условного обозначения легирующих элементов. После первой цифры, показывающей среднее содержание меди в %, следуют цифры, указывающие содержание в % дегирующих элементов, остальное- цинк (ЛАЖ60-1-1, ЛАН59-3-2) - Литейные:

Количество цинка и каждого легирующего элемента ставится непосредственно за буквой (ЛЦ40Мц3А- 40%-Zn, 3%- Mn, 1%-Al, 56%-Cu (ост.)

Бронзы

Бронзой называется всякий медный сплав, кроме латуни. Это сплавы меди, в которых цинк не является основным легирующим элементом. Общей характеристикой бронз является высокая коррозионная стойкость и антифрикционность (от анти- и лат. frictio- трение).

По химическому составу делятся на

оловянные

и

безоловянные (специальные)

.

Маркировка:

- Деформируемые:

буквы Бр с указанием Л.Э., цифры за буквами показывают их количество в процентах. Медь- по разности (например: БрОЦС4-3-2 содержит Sn-4%, Zn-3%, Pb-2%, Cu- ост.). - Литейные

Среднее содержание компонентов в % ставится сразу после буквы (например: БрА10Ж3Мц2).

Оловянные бронзы обладают высокими мех., литейными, антифрикционными свойствами, коррозионной стойкостью, обрабатываемостью резанием, но имеют ограниченное применение из-за дефицитности и дороговизны олова.

Специальные бронзы не только служат заменителями оловянных бронз, но и в ряде случаев превосходят их по своим мех., антикоррозионным и технологическим свойствам:

- Алюминиевые бронзы- 5-11% алюминия. Имеют более высокие механические и антифрикционные свойства чем у оловянных, но литейные свойства - ниже. Для повышения механических и антикоррозионных свойств вводят железо, марганец, никель(например -БрАЖ9-4). Из этих бронз изготавляют различные втулки, направляющие, мелкие ответственные детали.

- Берилливые бронзы содержат 1,8-2,3 % бериллия отличаются высокой твердостью, износоустойчивостью и упругостью (например -БрБ2, БрБМН1,7). Их применяют для пружин в приборах, которые работают в агрессивной среде.

- Кремнистые бронзы-3-4% кремния, легированные никелем, марганцем, цинком по механическим свойствам приближаются к сталям.

- Свинцовистые бронзы содержат 30% свинца, являются хорошими антифрикционными сплавами и идут на изготовление подшипников скольжения.

Алюминий и его сплавы

Алюминий занимает 3 место по распространению в земной коре после кислорода и кремния. Устойчив против атмосферной коррозии благодаря образованию на его поверхности плотной окисной пленки. Плотность - 2,7 г/см

3

. Имеет хорошую тепло- и электропроводность. Хорошо обрабатывается давлением.

Маркируется буквой А и цифрой, указывающей на содержание алюминия. Алюминий особой чистоты имеет марку А999- содержание Al в этой марке 99,999%. Алюминий высокой чистоты-А99, А95 содержат Al 99,99% и 99,95% соответственно. Технический алюминий - А85, А8, А7 и др.

Применяется в электропромышленности для изготовления проводников тока, в пищевой и хим. промышленности. В качестве раскислителя при производстве стали, для алитирования деталей с целью повышения их жаростойкости В чистом виде применяется редко из-за низкой прочности- 50 МПа.

Деформируемые алюминиевые сплавы

В зависимости от возможности термического упрочнения деформируемые алюминиевые сплавы подразделяются на

неупрочняемые

и

упрочняемые

термической обработкой.

К сплавам,

неупрочняемым

т/о относятся сплавы Al c Mn (АМц1), и сплавы Al c Mg (AМг 2, АМг3). Цифра- условный номер марки.

Эти сплавы хорошо свариваются, обладают высокими пластическими свойствами и коррозионной стойкостью, но невысокой прочностью, Упрочняются эти сплавы нагартовкой. Сплавы данной группы нашли применение в качестве листового материала, используемого для изготовления сложной по форме изделий, получаемой холодной и горячей штамповкой и прокаткой. Изделия, получаемые глубокой вытяжкой, заклепки, рамы и т.д.

Сплавы,

упрочняемые т/о

, широко применяются в машиностроении, особенно в самолетостроении, т.к. обладают малым удельным весом при достаточно высоких механических свойствах. К ним относятся:

Дуралюмины- основные легирующие компоненты- медь и магний:

Д1- лопасти воздушных винтов, Д16-обшивки, шпангоуты, лонжероны самолетов, Д17- основной заклепочный сплав.

Высокопрочные сплавы- В95,В96- наряду с медью и магнием содержат еще значительное количество цинка. Применяют для высоконагруженных конструкций.

Сплавы повышенной пластичности и коррозионной стойкости - АВ, АД31, АД33. Лопасти вертолетов, штампованные и кованные детали сложной конфигурации.

Литейные алюминиевые сплавы

Наиболее широко распространены сплавы системы Al-Si- силумины.

Силумин имеет сочетание высоких литейных и механических свойств, малый удельный вес. Типичный силумин сплав АЛ2(АК12) содержит 10-13% Si, обладает высокой жидкотекучестью, малой усадкой, устойчив против коррозии. Подвергается закалке и старению (АК7 (АЛ9), АК9 (АЛ4).

Цинк и его сплавы

Цинк – металл с небольшой температурой плавления (419 град.С) и высокой плотностью (7,1 г/см 3 ). Прочность цинка низка (150 МПа) при высокой пластичности.

Цинк применяют для горячего и гальванического оцинкования стальных листов, в полиграфической промышленности, для изготовления гальваниче¬ских элементов. Его используют как добавку в сплавы, в первую очередь в сплавы меди (латуни и т.д.), и как основу для цинковых сплавов, а также как типографский металл.

В зависимости от чистоты цинк делится на марки ЦВОО (99,997 % Zn), ЦВО (99,995 % Zn), ЦВ (99,99 % Zn), ЦОА (99,98 % Zn), Ц0 (99,975 % Zn), Ц1 (99,95 % Zn), Ц2 (98,7 % Zn), ЦЗ (97,5 % Zn).

Цинковые сплавы

широко применяются в машиностроении и разделяются на сплавы для литья под давлением, в кокиль, для центробежного литья и на антифрикционные сплавы.

Основными легирующими компонентами цинковых сплавов являются алюминий, медь и магний.

Отливки из цинковых сплавов легко полируются и воспринимают гальванические покрытия.

Состав, свойства и применение некоторых цинковых сплавов:

ЦА4 содержит 3.9-4.3%Al, 0,03-0,06% Mg, временное сопротивление 250-300 МПа, пластичность 3-6%, твердость 70-90HB). Применяется при литье под давлением деталей, к которым предъявляются требования стабильности размеров и механических свойств.

ЦАМ10-5Л содержит 9,0-12,4%Al, 4,0-5,5% Cu, 0,03-0,06% Mg, временное сопротивление не менее 250 МПа, пластичность не менее 0,4%, твердость -не менее 100HB. Из сплава изготавливают подшипники и втулки металлообрабатывающих станаков, прессов, работающих под давлением до200-10000 Па.

ЦАМ9-1.5 содержит 9,0-11,0%Al, 1,0-2,0%Cu, 0,03-0,06% Mg, временное сопротивление не менее 250 МПа, пластичность не менее 1 %, твердость не менее 90HB. Сплав применяют для изготовления разных узлов трения и подшипников подвижного состава.

Магний и его сплавы

Магний

– металл серебристо-белого цвета. Отличается низкой плотностью (1,74 г/см

3

), хорошей обрабатываемостью резанием, способностью воспринимать ударные и гасить вибрационные нагрузки.

В зависимости от содержания примесей установлены следующие марки магния: Мг96 (99,96% Mg), Мг95 (99,95% Mg), Мг90 (99,90% Mg), магний высокой чистоты (99,9999% Mg).

Магний химически активный металл, легко окисляется на воздухе, а при температурах выше 623°С воспламеняется. Чистый магний из-за низких механических свойств (временное сопротивление 100 – 190 МПа, относительное удлиннение 6 – 17%, твердость 30 – 40НВ) как конструкционный материал практически не применяют. Его используют в пиротехнике, в химической промышленности для синтеза органических соединений, в металлургии различных металлов и сплавов как раскислитель, восстановитель и легирующий элемент.

Сплавы на основе магния

Достоинством магниевых сплавов является высокая удельная прочность. Предел прочности магниевых сплавов достигает 250 – 400 МПа при плотности менее 2 грамм на кубический сантиметр. Сплавы в горячем состоянии хорошо куются, прокатываются и прессуются. Магниевые сплавы хорошо обрабатываются резанием (лучше, чем стали, алюминиевые и медные сплавы), хорошо шлифуются и полируются. Удовлетворительно свариваются контактной и дуговой сваркой в среде защитных газов.

К недостаткам магниевых сплавов наряду с низкой коррозионной стойкостью и малым модулем упругости следует отнести плохие литейные свойства, склонность к газонасыщению, окислению и воспламенению при их приготовлении.

По механическим свойствам магниевые сплавы подразделяют на сплавы невысокой и средней прочности, высокопрочные и жаропрочные , по склонности к упрочнению с помощью термической обработки - на упрочняемые и неупрочняемые .

Деформируемые магниевые сплавы . В сплавах МА1 и МА8 основным легирующим элементом является марганец. Термической обработкой эти сплавы не упрочняются, обладают хорошей коррозионной стойкостью и свариваемостью. Сплавы МА2-1 и МА5 относятся к системе Mg-Al-Zn-Mn. Алюминий и цинк повышают прочность сплавов, придают хорошую технологическую пластичность, что позволяет изготовлять из них кованные и штампованные детали сложной формы (крыльчатки и жалюзи капота самолета). Сплавы системы Mg-Zn, дополнительно легированные цирконием (МА14), кадмием, редкоземельными металлами (МА15, МА19 и др.) относят к высокопрочным магниевым сплавам. Их применяют для несвариваемых сильно нагруженных деталей (обшивки самолетов, деталей грузоподъемных машин, автомобилей, ткацких станков и др.).

Литейные магниевые сплавы

. Наибольшее применение нашли сплавы системы Mg-Al-Zn (МЛ5, МЛ6). Они широко применяются в самолетостроении (корпуса приборов, насосов, коробок передач, фонари и двери кабин и т.д.), ракетной технике (корпуса ракет, обтекатели, топливные и кислородные баки, стабилизаторы), конструкциях автомобилей, особенно гоночных (корпуса, колеса, помпы и др.), в приборостроении (корпуса и детали приборов). Вследствие малой способности к поглощению тепловых нейтронов магниевые сплавы используют в атомной технике, а благодаря высокой демпфирующей способности – при производстве кожухов для электронной аппаратуры.

Более высокими технологическими и механическими свойствами обладают сплавы магния с цинком и цирконием (МЛ 12), а также сплавы, дополнительно легированные кадмием (МЛ8), редкоземельными металлами (МЛ9, МЛ10). Данные сплавы применяют для нагруженных деталей самолетов и авиадвигателей (корпусов компрессоров, картеров, ферм шасси, колонок управления и др.).

Магниевые сплавы подвергаются следующим видам термической обработки: Т1 – старение, Т2 – отжиг, Т4 – гомогенизация и закалка на воздухе, Т6 – гомогенизация, закалка на воздухе и старение, Т61 – гомогенизация, закалка в воду и старение.

К цветным металлам относятся все металлы, кроме железа и сплавов на его основе - сталей и чугунов, которые называются черными. Сплавы на основе цветных металлов используют в основном как конструкционные материалы со специальными свойствами: коррозионно-стойкие, подшипниковые (обладающие низким коэффициентом трения), тепло- и жаропрочные и др.

В маркировке цветных металлов и сплавов на их основе нет единой системы. Во всех случаях принята буквенно-цифровая система. Буквы указывают на принадлежность сплавов к определенной группе, а цифры в разных группах материалов имеют разное значение. В одном случае они указывают на степень чистоты металла (для чистых металлов), в другом - на количество легирующих элементов, а в третьем обозначают номер сплава, которому по гос. стандарту должны соответствовать определенный состав или свойства.

Медь и ее сплавы

Техническая медь маркируется буквой М, после которой идут цифры, связанные с количеством примесей (показывают степень чистоты материала). Медь марки М3 содержит примесей больше, чем М000. Буквы в конце марки означают: к - катодная, б - безкислородная, р - раскисленная. Высокая электропроводность меди обуславливает ее преимущественное применение в электротехнике как проводникового материала. Медь хорошо деформируется, хорошо сваривается и паяется. Ее недостатком является плохая обрабатываемость резанием.

К основным сплавам на основе меди относятся латуни и бронзы. В сплавах на основе меди принята буквенно-цифровая система, характеризующая химический состав сплава. Легирующие элементы обозначаются русской буквой, соответствующей начальной букве названия элемента. Причем часто эти буквы не совпадают с обозначением тех же легирующих элементов при маркировке стали. Алюминий - А; Кремний - К; Марганец - Мц; Медь - М; Никель - Н; Титан -Т; Фосфор - Ф; Хром -Х; Бериллий - Б; Железо - Ж; Магний - Мг; Олово - О; Свинец - С; Цинк - Ц.

Порядок маркировки литейных и деформируемых латуней разный.

Латунь

- сплав меди с цинком (Zn от 5 до 45%). Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), с содержанием 20-36% Zn - желтой. На практике редко используют латуни, в которых концентрация цинка превышает 45%. Обычно латуни делят на:

- двухкомпонентные латуни или простые, состоящие только из меди, цинка и, в незначительных количествах, примесей;

-многокомпонентные латуни или специальные - кроме меди и цинка присутствуют дополнительные легирующие элементы.

Деформируемые латуни маркируются по ГОСТ 15527-70.

Марка простой латуни состоит из буквы «Л», указывающей тип сплава - латунь, и двузначной цифры, характеризующей среднее содержание меди. Например, марка Л80 - латунь, содержащая 80 % Cu и 20 % Zn. Все двухкомпонентные латуни хорошо обрабатываются давлением. Их поставляют в виде труб и трубок разной формы сечения, листов, полос, ленты, проволоки и прутков различного профиля. Латунные изделия с большим внутренним напряжением (например, нагартованные) подвержены растрескиванию. При длительном хранении на воздухе на них образуются продольные и поперечные трещины. Чтобы избежать этого, перед длительным хранением необходимо снять внутреннее напряжение, проведя низкотемпературный отжиг при 200-300 C.

В многокомпонентных латунях после буквы Л пишут ряд букв, указывающих, какие легирующие элементы, кроме цинка, входят в эту латунь. Затем через дефисы следуют цифры, первая из которых характеризует среднее содержание меди в процентах, а последующие - каждого из легирующих элементов в той же последовательности, как и в буквенной части марки. Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее по нисходящей. Содержание цинка определяется по разности от 100%.

Латуни в основном применяются как деформируемый коррозионно-стойкий материал. Из них изготавливают листы, трубы, прутки, полосы и некоторые детали: гайки, винты, втулки и др.

Литейные латуни маркируются в соответствии с ГОСТ 1711-30. В начале марки тоже пишут букву Л (латунь), после которой пишут букву Ц, что означает цинк, и число, указывающее на его содержание в процентах. В легированных латунях дополнительно пишут буквы, соответствующие введенным легирующим элементам, и следующие за ними числа указывают на содержание этих элементов в процентах. Остаток, недостающий до 100 %, соответствует содержанию меди. Литейные латуни используют для изготовления арматуры и деталей для судостроения, втулок, вкладышей и подшипников.

Бронзы

(сплавы меди с различными элементами, где цинк не является основным). Они подобно латуням подразделяются на литейные и деформируемые. Маркировка всех бронз начинается с букв Бр, что сокращенно означает бронза.

В литейных бронзах после Бр пишут буквы с последующими цифрами, которые символически обозначают элементы, введенные в сплав (в соответствии с таблицей 1), а последующие цифры обозначают содержание этих элементов в процентах. Остальное (до 100 %) - подразумевается медь. Иногда в некоторых марках литейных бронз в конце пишут букву «Л», что означает литейная.

Большинство бронз обладает хорошими литейными свойствами. Их применяют для различного фасонного литья. Чаще всего их используют как коррозионно-стойкий и антифрикционный материал: арматура, ободы, втулки, зубчатые колеса, седла клапанов, червячные колеса и т.д. Все сплавы на основе меди имеют высокую хладостойкость.

Алюминий и сплавы на его основе

Алюминий выпускают в виде чушек, слитков, катанки и т.п. (первичный алюминий) по ГОСТ 11069-74 и в виде деформируемого полуфабриката (листы, профили, прутки и т.п.) по ГОСТ 4784-74. По степени загрязненности тот и другой алюминий подразделяется на алюминий особой чистоты, высокой чистоты и технической чистоты. Первичный алюминий по ГОСТ 11069-74 маркируют буквой А и числом, по которому можно определить содержание примесей в алюминии. Алюминий хорошо деформируется, но плохо обрабатывается резанием. Прокаткой из него можно получить фольгу.

Сплавы на основе алюминия подразделяются на литейные и деформируемые.

Литейные сплавы на основе алюминиямаркируются по ГОСТ 1583-93. Марка отражает основной состав сплава. Большинство марок литейных сплавов начинаются с буквы А, что означает алюминиевый сплав. Затем пишут буквы и цифры, отражающие состав сплава. В ряде случаев алюминиевые сплавы маркируют буквами АЛ (что означает литейный сплав алюминия) и цифрой, означающей номер сплава. Буква В, стоящая в начале марки показывает, что сплав высокопрочный.

Применение алюминия и сплавов на его основе очень разнообразно. Технический алюминий применяют в основном в электротехнике в качестве проводника электрического тока, как заменитель меди. Литейные сплавы на основе алюминия широко применяются в холодильной и пищевой промышленности при изготовлении деталей сложной формы (различными методами литья), от которых требуется повышенная коррозионная стойкость в сочетании с небольшой плотностью, например, поршни некоторых компрессоров, рычаги и другие детали.

Деформируемые сплавы на основе алюминия также находят широкое применение в пищевой и холодильной технике для изготовления различных деталей методом обработки давлением, к которым предъявляются также повышенные требования к коррозионной стойкости и плотности: различные емкости, заклепки и т.п. Важным достоинством всех сплавов на основе алюминия является их высокая хладостойкость.

Титан и сплавы на его основе

Титан и сплавы на его основе маркируются в соответствии с ГОСТ 19807-74 по буквенно-цифровой системе. Однако какой-либо закономерности в маркировке не имеется. Единственной особенностью является наличие во всех марках буквы Т, которая свидетельствует о принадлежности к титану. Числа в марке означают условный номер сплава.

Технический титан маркируется: ВТ1-00; ВТ1-0. Все остальные марки относятся к сплавам на основе титана (ВТ16, АТ4, ОТ4, ПТ21 и др). Главным достоинством титана и его сплавов является хорошее сочетание свойств: относительно низкой плотности, высокой механической прочности и очень высокой коррозионной стойкости (во многих агрессивных средах). Основной недостаток - высокая стоимость и дефицитность. Эти недостатки сдерживают применение их в пищевой и холодильной технике.

Сплавы титана применяются в ракетной, авиационной технике, химическом машиностроении, в судостроении и транспортном машиностроении. Они могут использоваться при повышенных температурах до 500-550 градусов. Изделия из сплавов титана изготавливают обработкой давлением, но могут быть изготовлены и литьем. Состав литейных сплавов обычно соответствует составу деформируемых сплавов. В конце марки литейного сплава стоит буква Л.

Магний и сплавы на его основе

Технический магний из-за его неудовлетворительных свойств не находит применения в качестве конструкционного материала. Сплавы на основе магния в соответствии с гос. стандартом делятся на литейные и деформируемые.

Литейные сплавы магнияв соответствии с ГОСТ 2856-79 маркируют буквами МЛ и числом, которое обозначает условный номер сплава. Иногда после числа пишут строчные буквы: пч - повышенной чистоты; он - общего назначения. Деформируемые сплавы магния маркируют в соответствии с ГОСТ 14957-76 буквами МА и числом, обозначающим условный номер сплава. Иногда после числа могут быть строчные буквы пч, что означает повышенной чистоты.

Сплавы на основе магния обладают подобно сплавам на основе алюминия хорошим сочетанием свойств: низкой плотностью, повышенной коррозионной стойкостью, относительно высокой прочностью (особенно удельной) при хороших технологических свойствах. Поэтому из сплавов магния изготавливают как простые, так и сложные по форме детали, от которых требуется повышенная коррозионная стойкость: горловины, бензиновые баки, арматура, корпусы насосов, барабаны тормозных колес, фермы, штурвалы и многие другие изделия.

Олово, свинец и сплавы на их основе

Свинец

в чистом виде практически не используется в пищевой и холодильной технике. Олово применяется в пищевой промышленности в качестве покрытий пищевой тары (например лужение консервной жести). Маркируется олово в соответствии с ГОСТ 860-75. Имеются марки О1пч; О1; О2; О3; О4. Буква О обозначает олово, а цифры - условный номер. С увеличением номера увеличивается количество примесей. Буквы пч в конце марки означают - повышенной чистоты. В пищевой промышленности для лужения консервной жести применяют олово чаще всего марок О1 и О2.

Сплавы на основе олова и свинца в зависимости от назначения подразделяются на две большие группы: баббиты и припои.

Баббиты

- сложные сплавы на основе олова и свинца, которые дополнительно содержат сурьму, медь и другие добавки. Они маркируются по ГОСТ 1320-74 буквой Б, что означает баббит, и числом, которое показывает содержание олова в процентах. Иногда кроме буквы Б может быть другая буква, которая указывает на особые добавки. Например, буква Н обозначает добавку никеля (никелевый баббит), буква С - свинцовый баббит и др. Следует иметь в виду, что по марке баббита нельзя установить его полный химический состав. В некоторых случаях даже не указывается содержание олова, например в марке БН, хотя здесь его содержится около 10 %. Имеются и безоловянистые баббиты (например свинцово-кальциевые), которые маркируются по ГОСТ 1209-78 и в данной работе не изучаются.

Баббиты являются наилучшим антифрикционным материалом и применяются в основном в подшипниках скольжения.

Припои

в соответствии с ГОСТ 19248-73 подразделяются на группы по многим признакам: по способу расплавления, по температуре расплавления, по основному компоненту и др. По температуре расплавления они подразделяются на 5 групп:

1. Особолегкоплавкие (температура плавления tпл ≤ 145 °С);

2. Легкоплавкие (температура плавления tпл > 145 °С ≤ 450 °С);

3. Среднеплавкие (температура плавления tпл > 450 °С ≤ 1100 °С);

4. Высокоплавкие (температура плавления tпл > 1100 °С ≤ 1850 °С);

5. Тугоплавкие (температура плавления tпл > 1850 °С).

Первые две группы применяются для низкотемпературной (мягкой) пайки, остальные - высокотемпературной (твердой) пайки. По основному компоненту припои подразделяют на: галлиевые, висмутовые, оловянно-свинцовые, оловянные, кадмиевые, свинцовые, цинковые, алюминиевые, германиевые, магниевые, серебряные, медно-цинковые, медные, кобальтовые, никелевые, марганцевые, золотые, палладиевые, платиновые, титановые, железные, циркониевые, ниобиевые, молибденоыве, ванадиевые.